一、WL液下泵技术参数:

产品名称:WL型液下排污泵

流量范围:Q=20~180 m3/h

扬程范围:H=9~20 m

输送温度:<80℃

吸入压力:≤0.3 MPa

密封形式:机械密封

材质:HT200、HT250、QT600、ZG、304、316、316L、317L

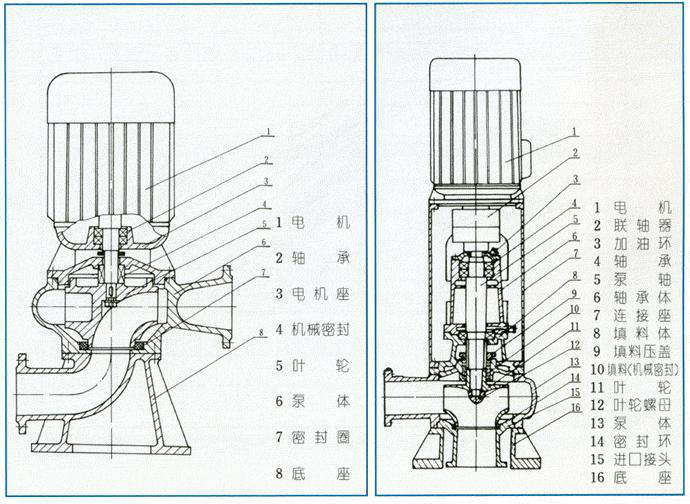

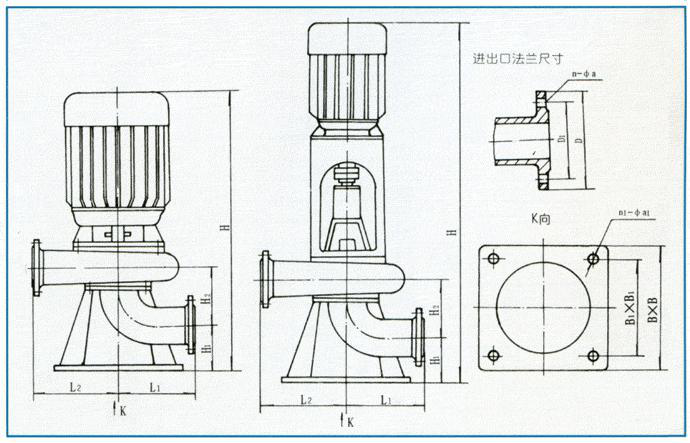

二、产品结构图 :

三、WL液下泵概述:

WL型液下排污泵系单级单吸立式离心泵,主要部件有蜗壳、叶轮、泵座、泵壳、支撑筒、电机座、电动机等组成。蜗壳、泵座、电机座、叶轮螺母是生铁铸造、耐腐蚀性较好,加工工艺方便。叶轮为三片单园弦弯叶,选用半封闭叶轮,并采用可锻铸铁、所以强度高,耐腐蚀;加工方便,通过性好,效率高。为了减轻重量和减少车削量、泵轴是优质碳素钢冷拉园钢制造。泵座中装有四只骨架油封和轴套,防止轴磨损,延长轴的使用寿命。

WL型液下排污泵可垂直或倾斜使用,占地面积小,蜗壳需埋在工作介质中工作,容易启动,不需引水,旋转方向应从电机尾部看是顺时针方向工作。总机长度备有各种规格,以便使用单位根据用途因地制宜地选用。

四、WL液下泵使用范围:

1、WL型多用液下泵系单级单吸离心泵,使用于矿山、造纸、印染、环保、石墨、云母、黄金、陶瓷、炼油、石油、化工、农场、盐场、碘场、染化、酿酒、食品、化肥、焦化选厂、建筑、大理石厂、金矿、泥浆、流沙、泥塘、污塘、污浊液送吸浓浆稠液、装料及悬浮物质的污水作业,也可作煤矿排水及含有泥块的流体。

2、若与高压水泵,水枪配合,组成水力机械化土方工程机组,就可用作于土地平整,河道与池塘的疏浚、凿开等小型水利工程的挖方与输方,以及城市的防空工程,以下工程。

3、养鱼用作带水清塘、鱼池增氧等。

五、WL液下泵型号意义:

WL—65A16

W——污水泵

L——立式安装(C—加长型、F—不锈钢、W—卧式安装)

65——出口直径(mm)

A——改进A-型机械密封

16——扬程(mm)

六、WL液下泵注意事项:

一、注意事项 :

1、本泵使用电源必须是三相四线制,若无接地线,必须加装,以防漏电。工作时,须在就近装有与电机相符的电路熔断器和开关,以防叶轮杂物卡死时烧坏电机;

2、本泵使用时可不必安装任何基础装置即能运转,只要斜靠牢固即可,必要时用绳索系牢以防意外。起动后必须检查电机旋转方向,不得反转超过一分钟;

3、当被吸送的液体中含有较多的杂草、铁丝、木条,砖块等杂物时,必须事先尽量清除掉、并可采取加放铁丝蓝等方法,防止杂物吸入泵内造成叶轮打坏,卡死和管道阻塞等事故;

4、泵体在吸泥及其他污浊物后应给予短期吸水,以便冲洗泵体及管道内部;

5、在露天工作时,电机应装护罩,以防雨水等浸入电机;

6、在河底,池底吸泥宜吊挂在三脚价上,并可搁在浮筒或船上移动作业,在进行土方工程作业时,高压水枪冲碎的土块直径不得大于吸入口三分之一;

7、本泵规定的转速是泵的最高转速,不得任意提高;减低转速使用不限,但功效显著降低;

8、本泵在吸送厚泥,浓稠液体或高扬程,长距离输送泥浆时,负荷降低,但不能用改变结构的方法来增大负荷;

9、一般运转1250小时左右,进行泵的定期保养,拆卸泵座查看轴承和泵的密封情况,清洗并更换黄油,必要时更换油封,轴套和其他零件。保养及更换零件的注意事项请见安装。(采用机械密封运泵转3500小时左右进行定期的保养);

10、当长期停止使用时,应将蜗壳拆开,擦干零件并在相对运动接合表面涂以簿油,存放在干燥地方以备以后使用。

七、WL液下泵装配拆卸:

(一)、拆卸

1、拆卸电机或固定板,出水管;

2、拆卸蜗壳和叶轮螺母,轻撬叶轮背面,拆键叶轮;

3、拆卸从动半联轴器,在拆卸键,然后把电机座拆卸,与支撑筒分离;

4、拆卸泵座与支撑筒螺栓,使其分开 ;

5、从轴上拆卸轴套与轴承。

(二)、安装

1、对所有零件进行检查是否有缺损,所有纸垫两面都要涂一层薄黄油,在轴承内加上三分之二黄油;

2、骨架油封必须注满黄油后放入泵座,在装上轴承;

3、轴套内装上O型密封圈后涂上黄油;

4、把承装在电机座上,放上纸垫,挡油圈,装上轴与支撑筒用螺钉固定;

5、放上纸垫,装上轴承,轴套,键,泵座和叶轮,旋紧叶轮螺母后用手旋紧叶轮,转动灵活即可;

6、放上纸垫装上泵壳,用螺钉固定并装上滤网。然后再用手拨动叶轮,转动灵活即可;

7、泵轴上装上键和从动联轴器,在电机轴上装上键与主动联轴器,然后将电机与电机座螺栓固定。装好后要求与主动联轴器与从动联轴器之间轴向间隙应为1-1.5毫米。

八、WL液下泵故障处理:

| 常见故障 | 故障原因 | 排除方法 |

|

不能启动与运转 |

1、馈电线有断路 2、电压太低 3、两个半联轴器间无轴向间隙并卡死 4、叶轮被杂物卡住 5、叶轮与蜗壳紧贴 6、螺帽脱落和平键损坏使叶轮打滑 7、联轴器平键损坏 |

1、查看熔断保险丝和接线,并更换之。 2、调高电压或等电压升高后再用。 3、调整两个半联轴器之间轴向间隙为0.5毫米。 4、排除杂物 5、重新装配,分离叶轮和蜗壳。 6、安装平键与螺帽 7、换装平键 |

|

超负荷 |

1、泵各部装配不当,转动困难,异物卡住 2、同心度变动,轴承损坏,轴变行。 3、旋向相反 4、扬程过低,流量过大。 |

1、重新装配,取出异物。 2、修正零件,调换轴承。 3、变换电机旋向。 4、尽量避免长时间使用。 |

|

流量不足 |

1、吸口被阻,泥潭粪坑欠深,泵吸不到泥粪。 2、输泥管被阻。 3、电机转速低于额定转速。 4、叶轮打坏。 5、扬程过高,输送过远。 6、旋向相反。 7、泄露较大。 8、叶轮上绕有杂物。 9、介质太稠或供应量不够 |

1、排除吸后阻挡物,移动泵,使蜗壳全部埋入泥浆粪水中。 2、检查管道,取出阻挡物。 3、提高电机转速。 4、调换叶轮。 5、减少扬程,缩短输送距离。 6、改换电机旋向。 7、检查泄露原因,并更换引起泄露的零件。 8、排除杂物。 9、冲稀介质,加大供应量。 |

|

噪声与震动 |

1、叶轮与蜗壳摩擦。 2、轴承已损坏或少油。 3、泵轴与电机不同心,轴弯曲。 4、螺帽有松动。 5、蜗壳有杂物。 6、工作液中有硬物。 7、吸口有空气渗入。 8、汲送液体温度过高。 |

1、检查泵的装配并调整之。 2、更换轴承或加油。 3、调同心,校正轴。 4、拧紧螺帽。 5、排除杂物。 6、控制进泵杂物尺度,加密滤网。 7、深埋蜗壳。 8、降低液体温度。 |

九、WL液下泵型号参数:

| 型号 |

口径 (mm) |

流量 (m3/h) |

扬程(m) |

转速 (r/min) |

功率 (kw) |

效率(%) |

| 25-8-22-1.1 | 25 | 8 | 22 | 2825 | 1.1 | 38.1 |

| 32-12-15-1.1 | 32 | 12 | 15 | 2825 | 1.1 | 40 |

| 40-15-15-1.5 | 40 | 15 | 15 | 2840 | 1.5 | 45.1 |

| 40-15-30-2.2 | 40 | 15 | 30 | 2840 | 2.2 | 48 |

| 50-20-7-0.75 | 50 | 20 | 7 | 1390 | 0.75 | 54 |

| 50-10-10-0.75 | 50 | 10 | 10 | 1390 | 0.75 | 56 |

| 50-20-15-1.5 | 50 | 20 | 15 | 2840 | 1.5 | 55 |

| 50-15-25-2.2 | 50 | 15 | 25 | 2840 | 2.2 | 56 |

| 50-18-30-3 | 50 | 18 | 30 | 2880 | 3 | 58 |

| 50-25-32-5.5 | 50 | 25 | 32 | 2900 | 5.5 | 53 |

| 50-20-40-7.5 | 50 | 20 | 40 | 2900 | 7.5 | 55 |

| 65-25-15-2.2 | 65 | 25 | 15 | 2840 | 2.2 | 52 |

| 65-37-13-3 | 65 | 37 | 13 | 2880 | 3 | 55 |

| 65-25-30-4 | 65 | 25 | 30 | 2890 | 4 | 58 |

| 65-30-40-7.5 | 65 | 30 | 40 | 2900 | 7.5 | 56 |

| 65-35-50-11 | 65 | 35 | 50 | 2930 | 11 | 60 |

| 65-35-60-15 | 65 | 35 | 60 | 2930 | 15 | 63 |

| 80-40-7-2.2 | 80 | 40 | 7 | 1420 | 2.2 | 52 |

| 80-50-10-3 | 80 | 50 | 10 | 2860 | 3 | 58 |

| 80-40-15-4 | 80 | 40 | 15 | 2890 | 4 | 57 |

| 80-65-25-7.5 | 80 | 65 | 25 | 2900 | 7.5 | 56 |

| 100-80-10-4 | 100 | 80 | 10 | 1440 | 4 | 62 |

| 100-110-10-5.5 | 100 | 110 | 10 | 1440 | 5.5 | 66 |

| 100-100-15-7.5 | 100 | 100 | 15 | 1440 | 7.5 | 67 |

| 100-85-20-7.5 | 100 | 85 | 20 | 1440 | 7.5 | 68 |

| 100-80-25-11 | 100 | 100 | 20 | 2950 | 11 | 65 |

| 100-100-30-15 | 100 | 100 | 30 | 1460 | 15 | 66 |

| 100-100-35-18.5 | 100 | 100 | 35 | 1470 | 18.5 | 65 |

| 125-130-15-11 | 125 | 130 | 15 | 1460 | 11 | 62 |

| 125-130-20-15 | 125 | 130 | 20 | 1460 | 15 | 63 |

| 150-145-9-7.5 | 150 | 145 | 9 | 1440 | 7.5 | 63 |

| 150-180-15-15 | 150 | 180 | 15 | 1460 | 15 | 65 |

| 150-180-20-18.5 | 150 | 180 | 20 | 1470 | 18.5 | 75 |

| 150-180-25-22 | 150 | 180 | 25 | 1470 | 22 | 76 |

| 150-130-30-22 | 150 | 130 | 30 | 1470 | 22 | 75 |